Для обработки металлов в промышленности широко применяется азот, который значительно улучшает характеристики материалов. При термообработке стали, проходящей высокотемпературную обработку, поверхность металла претерпевает изменения, увеличивается твердость и прочность. Одновременно размер изделий не меняется, поэтому метод азотирования применяется для изделий, прошедших закалку и обработку шлифовкой. После процесса азотирования следует финишная обработка металла.

Преимущества технологии

Для улучшения свойств металла используется метод насыщения азотом, при котором металлический материал нагревается до высоких температур в контейнере, содержащем большую концентрацию аммиака. В процессе насыщения верхний слой металла наполняется азотом, что приводит к увеличению твердости и износоустойчивости, улучшению прочностных характеристик и обеспечению коррозионной устойчивости даже при продолжительном контакте с водой и воздухом с высокой влажностью. Этот метод насыщения азотом более эффективен, чем цементация, и позволяет получить стабильные показатели металлических деталей.

Как обрабатывается металл

Для выполнения термической обработки металл размещают в закрытом контейнере и нагревают до температуры 500–600 градусов. Затем, под давлением, в контейнер подается аммиак, который распадается на водород и азот при высокой температуре. Азот вступает в реакцию с верхним слоем металла, образуя нитриды, которые обеспечивают прочность и коррозионную стойкость. После выполнения манипуляций металл плавно охлаждают, и на поверхности образуется нитридный слой толщиной 0,3–0,6 мм.

Термическая обработка с применением азота ионным или газообразным методом применяется для создания коррозионно-устойчивых деталей, работающих в условиях трения в агрессивных средах при высоких температурах. При обработке металла азотированием применяются различные этапы, включая подготовку, защиту поверхностей, термообработку азотом и финишную подгонку. Для исключения возможной деформации металла применяется инновационный метод ионной обработки азотом.

Рабочая среда для азотирования может быть газообразной или жидкой, например, 50% аммиака и 50% пропана или эндогаз. Манипуляции проводятся в течение 3 часов, а для достижения стабильного эффекта могут использоваться расплавленные цианистые соли. На параметры металла влияет толщина материала, поэтому ионная обработка азотом рекомендуется как метод с минимальным тепловым воздействием на металл.

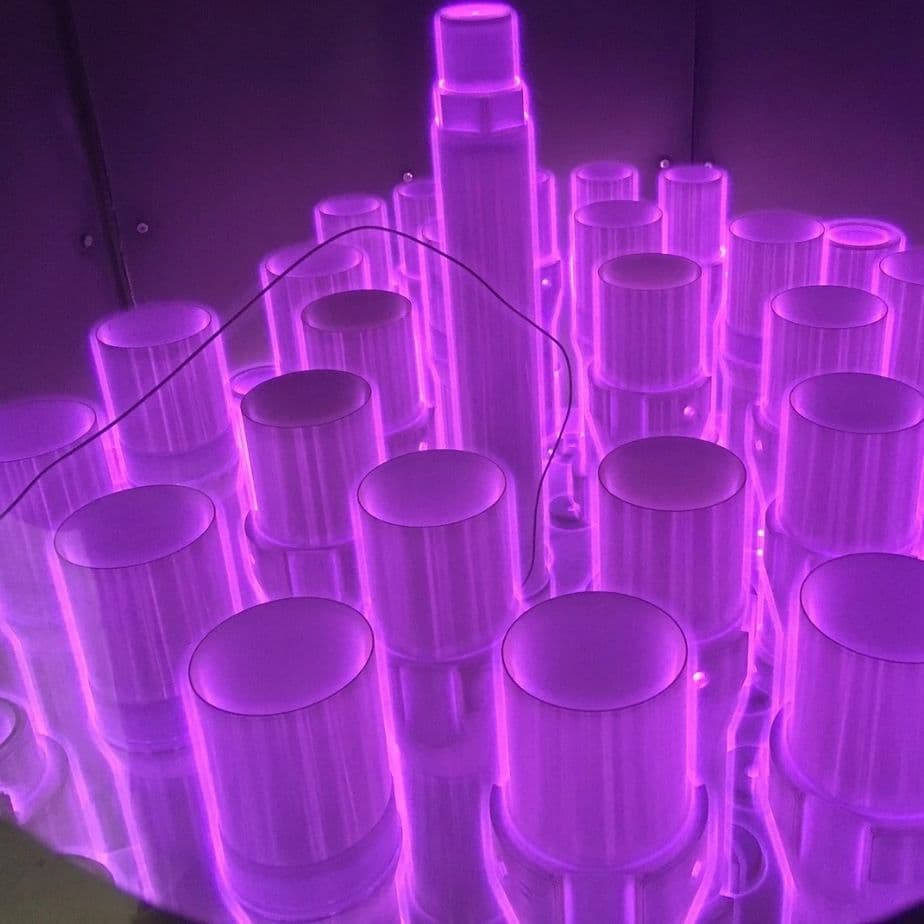

ООО ГаммаЭкоПром занимается производством и поставкой генераторов азота и кислорода. Мы работаем на рынке уже много лет и имеем опыт в производстве оборудования высокого качества, которое полностью отвечает потребностям клиентов. Наше оборудование поставляется в различных формах, которые варьируются в зависимости от потребностей клиента. Мы можем предложить генераторы азота и кислорода, которые рассчитаны на производство малых или больших объемов газов. Мы всегда стремимся к достижению максимальных результатов и постоянно работаем над развитием и улучшением нашего оборудования. Вся наша продукция проходит строгий контроль качества и сертифицируется соответствующим образом.